電子封裝在動(dòng)態(tài)負(fù)載條件下的強(qiáng)度測(cè)試是一個(gè)越來(lái)越重要的研究領(lǐng)域,直接應(yīng)用于包裝行業(yè)。目前的強(qiáng)度測(cè)試方法通常是通過(guò)有限元 (FE) 模型開(kāi)發(fā)的,該模型使用通過(guò)掃描正弦測(cè)試測(cè)得的實(shí)驗(yàn)數(shù)據(jù)進(jìn)行關(guān)聯(lián)。使用掃描正弦測(cè)試生成的頻率響應(yīng)函數(shù) (FRF) 可能會(huì)發(fā)生泄漏,信號(hào)的窗口可能無(wú)法正常工作,從而導(dǎo)致封裝的振幅和共振頻率發(fā)生偏移。因此,在給定的激勵(lì)范圍內(nèi),實(shí)際和預(yù)測(cè)的固有頻率以及振動(dòng)響應(yīng)的振幅之間將存在顯著偏差,導(dǎo)致在基于實(shí)驗(yàn)室/虛擬耐久性測(cè)試期間包裝失敗的時(shí)間更長(zhǎng)。因此,有必要在時(shí)域/頻域中開(kāi)發(fā)一種合適的驗(yàn)證技術(shù)來(lái)解決這個(gè)問(wèn)題。

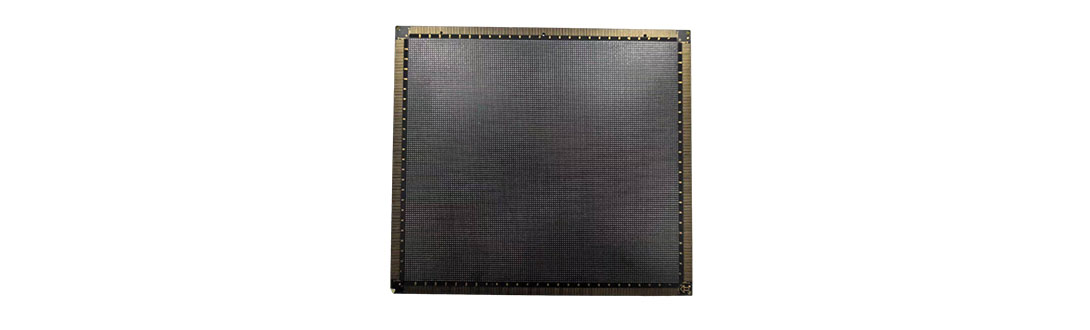

在本文中,推力測(cè)試機(jī)測(cè)試程序用于驗(yàn)證由板級(jí)球柵陣列芯片封裝組成的測(cè)試車(chē)輛的有限元模型,并在基于有限元的仿真中執(zhí)行基于共振的強(qiáng)度測(cè)試。全局-局部建模方法用于對(duì)測(cè)試車(chē)輛建模,體積平均 von Mises 應(yīng)力用于預(yù)測(cè)焊點(diǎn)的壽命。在數(shù)值模擬之后,在從步進(jìn)正弦試驗(yàn)獲得的第一共振頻率下在試驗(yàn)車(chē)輛中進(jìn)行疲勞試驗(yàn)。實(shí)驗(yàn)結(jié)果表明,在很短的時(shí)間間隔內(nèi),角球會(huì)出現(xiàn)完全打開(kāi)的情況。有限元模型和實(shí)驗(yàn)的壽命預(yù)測(cè)結(jié)果具有可比性,從而驗(yàn)證了所提出的方法。

為了正確準(zhǔn)確地估計(jì)球柵陣列 (BGA) 焊點(diǎn)的強(qiáng)度,實(shí)驗(yàn)進(jìn)行了63錫∕ 37鉛和錫╱3.5銀╱0.75銅_ _室溫下的焊點(diǎn)。機(jī)械低周疲勞試驗(yàn)是在幾個(gè)加載角度下進(jìn)行的。加載角度由多個(gè)夾具控制,這些夾具與加載方向具有特定的表面角度。恒位移控制測(cè)試是使用微機(jī)械測(cè)試設(shè)備進(jìn)行的。結(jié)果發(fā)現(xiàn),法向變形顯著影響焊點(diǎn)的強(qiáng)度。在整個(gè)室溫測(cè)試條件下,錫╱3.5銀╱0.75銅_ _焊料合金的強(qiáng)度比63錫∕ 37鉛合金。

對(duì)測(cè)試數(shù)據(jù)進(jìn)行分析,包括焊點(diǎn)的最大承載力、焊點(diǎn)的破壞模式等。根據(jù)測(cè)試結(jié)果,判定焊點(diǎn)的質(zhì)量是否符合要求。如果焊點(diǎn)的最大承載力達(dá)到或超過(guò)了要求,說(shuō)明焊點(diǎn)質(zhì)量良好;如果焊點(diǎn)的最大承載力未達(dá)到要求,說(shuō)明焊點(diǎn)存在質(zhì)量問(wèn)題。